- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Choisir la position de mise au point pour la coupe laser de différents métaux

2025-02-21

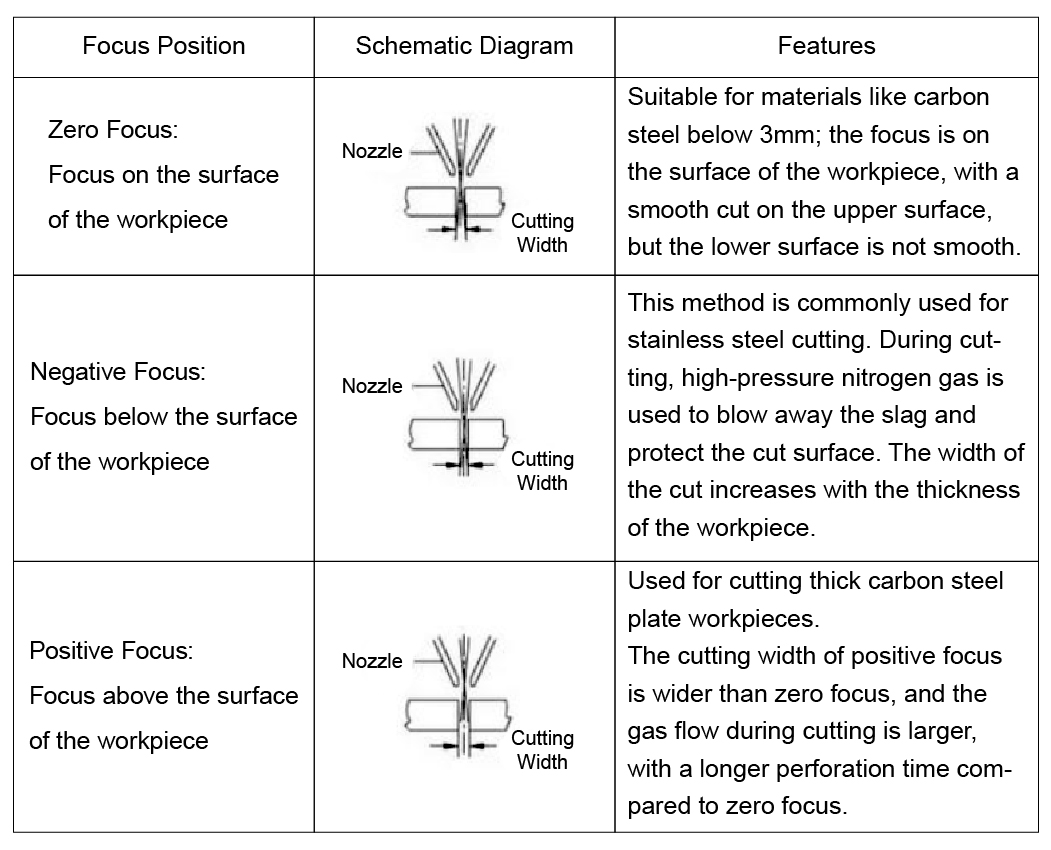

Dans le processus de coupe laser, la sélection avec précision de la position de mise au point en fonction du type de matériau est la clé pour garantir la qualité et l'efficacité de la coupe. Cet aspect technique a attiré une attention importante dans l'industrie.

1. Coupe d'acier au carbone

Coupe de plaque mince:Pour couper les plaques plus minces (comme1 à 3 mm), zéro focus, où le foyer est positionné sur la surface du matériau, est couramment utilisé. Cela aide à améliorer la précision de la coupe, à réduire la zone touchée par la chaleur et à atteindre des bords de coupe plus lisses.

Coupe de plaques moyennes et épaisses:Lors de la coupe des plaques en acier carbone moyen (6-16 mm), la mise au point positive est généralement le choix préféré. Avec le foyer placé au-dessus du matériau, le faisceau laser se propage davantage en atteignant la surface du matériau, ce qui aide à l'élimination des scories et se traduit par une surface de coupe plus brillante et plus lisse.

Coupe épaisse de plaque:Pour les plaques plus épais que16 mm, la mise au point négative est généralement utilisée pour améliorer la vitesse de coupe, bien que cela puisse réduire légèrement la qualité du bord de coupe.

2. Coupe en acier inoxydable

Coupe de plaque mince:Pour la coupe de plaques minces, les lasers continus utilisent généralement une focalisation zéro pour s'assurer que la surface de coupe est lisse, la surface supérieure près de la focalisation recevant la coupe la plus propre.

Coupe de plaques moyennes et épaisses:Pour les plaques moyennes d'épaisseur, pour assurer une bonne qualité de bord, une concentration négative est généralement adoptée. L'accent est mis plus profondément dans le matériau pour élargir la coupe et améliorer le flux de gaz et de matériau fondu, garantissant qu'une densité d'énergie suffisante est appliquée à la zone de coupe.

3. Coupe d'aluminium

Coupe de plaque mince:Lors de la coupe des plaques minces, la focalisation zéro et une légère mise au point positive peuvent être utilisées. Zero focus offre une meilleure précision et une meilleure qualité de surface, tandis que la mise au point positive convient lorsque la verticalité est une exigence critique. Il garantit que la coupe est légèrement plus large en haut qu'en bas, facilitant l'élimination des scories et le maintien de la verticalité.

Coupe de plaques moyennes et épaisses:Pour les plaques moyennes d'épaisseur, la focalisation positive et la focalisation négative peuvent être utilisées. Une mise au point positive nécessite une puissance laser suffisante et une pression de gaz auxiliaire. Lorsque vous utilisez une mise au point négative, la focalisation est généralement positionnée à 1/3 à 1/2 de l'épaisseur de la plaque, offrant une coupe et une rugosité plus stables sur la surface de coupe.

4. Copper Couper

Focus négatif (focus sous la surface): Pour le cuivre, la focalisation négative est le choix optimal, en particulier pour les plaques de cuivre plus épaisses (6 mm et plus). La mise au point négative augmente la pénétration du laser, compensant la haute réflectivité du cuivre, et permet au faisceau laser de se concentrer plus efficacement. Cela améliore la concentration de chaleur et améliore la profondeur et l'efficacité de la coupe.

Zéro focus (Focus à la surface):Pour les plaques de cuivre minces (1 à 3 mm), zéro focus est également une option réalisable, offrant une meilleure précision de coupe et minimisant la zone touchée par la chaleur, ce qui réduit la déformation des bords pendant la coupe.

En sélectionnant la position de mise au point appropriée, l'efficacité de coupe laser et la qualité peuvent être considérablement améliorées pour différents matériaux métalliques. Le choix de la mise au point positive, de la concentration négative ou de la mise au point nul est principalement déterminé par l'épaisseur, la conductivité thermique et la réflectivité du matériau. En pratique, la position de mise au point correcte assure des bords de coupe lisses, une profondeur de coupe contrôlée et des zones minimisées à chaleur, entraînant des performances de traitement optimales.